Como são feitas as ferragens para vidro?

O processo de produção das uma ferragens para vidro envolve várias etapas que vão garantir a qualidade final da peça, tanto em resistência como em acabamento. A primeira etapa é a injeção da matéria-prima, do metal ou polímero, em sua base, em barras, lingotes ou granulado. Em altas temperaturas, que variam de acordo com o material que será utilizado, este é “derretido” para poder ser moldado através das matrizes (moldes) desenvolvidas pela fábrica de ferragens para vidro na etapa de desenvolvimento de um modelo. Há outros processos, como no caso do alumínio, que também pode ser feito pelo processo de estamparia, mas na injeção o acabamento é melhor. A injeção garante uma padronização da ferragem, e todas saem no mesmo tamanho.

Após a fundição, é a vez do processo de usinagem, que finaliza alguns acabamentos, como furos e roscas, e retirar rebarbas. Algumas peças não precisam passar por esta etapa, pois já saem quase prontas da injeção. Em seguida, para finalizar um acabamento perfeito, as ferragens para vidro passam pelo polimento, a fim de tirar qualquer rebarba que tenha restado e eliminar as imperfeições, ficando totalmente lisa.

Em seguida, as ferragens para vidro passam por um banho e limpeza, e seguem para a pintura eletrostática ou banho de cromo. Os banhos são um pré-tratamento para tirar sujeiras e oleosidade e garantir a qualidade da pintura, são ainda um reforço extra de proteção à peça, além de dar acabamento. A pintura é um item de extrema importância no processo e para uma melhor qualidade, durabilidade e uniformidade, as peças. Os acessórios fabricados em alumínio com pinturas eletrostáticas com tintas de poliéster são resistentes a raios UV e oferecem resistência a reações externas. Já os acessórios de alumínio com o acabamento cromado são acessórios de acabamento estético e podem sofrer com reações externas como maresias, cloros e reagentes químicos.

Depois de prontas, cada peça é verificada em um controle de qualidade final e o processo é finalizado com a montagem técnica, que incluem parafusos, porcas e cortiças, o encaixe das placas direita e esquerda das ferragens para vidro, ou qualquer outro componente necessário. A produção é finalizada com a embalagem do conjunto, devidamente identificado.

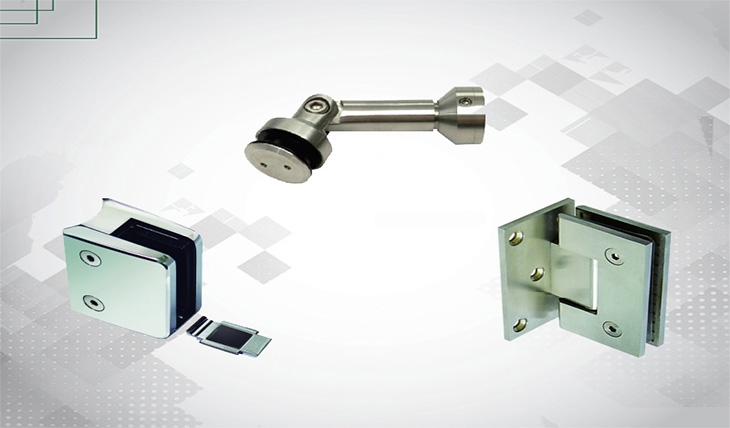

Ferragens e acessórios para vidro em zamac

As matérias-primas mais utilizadas em ferragens para vidro e acessórios são:

Zamac: Tem boa resistência mecânica e é um dos materiais mais utilizados hoje pela indústria de ferragens para vidro. Porém, não é indicado para grandes estruturas. O mercado oferece custos atrativos para este tipo de ferragem.

Alumínio: Os acessórios de alumínio são leves e de média a alta resistência mecânica. O alumínio é um material que permite uma gama diversa de aplicações, tem boa performance e durabilidade. Pode ser utilizado em ferragens e acessórios para instalações internas ou externas.

Aço inox: Os acessórios de aço inox 304 possuem altíssima resistência mecânica. O aço inox é mais resistente mecanicamente e não oxida, porém é uma matéria-prima de alto valor agregado.

Latão: Assim como o aço inox, o latão é considerado um material nobre. Possui ótima resistência mecânica e à oxidação, podendo ser aplicado em áreas externas expostas à umidade. Tem alto valor agregado e, juntamente com o aço inox, está entre os produtos de maior custo.

Polímero: Possui boa resistência mecânica, resistência ao impacto e rigidez, ausência de toxidade e grande resistência química. O Nylon é um dos polímeros de engenharia mais antigos no mercado das resinas termo plásticas.